当前位置:沧州泰鼎恒业试验仪器有限公司 > 新闻资讯 > 技术文章 > 技术文章

纤维水泥制品其他性能试验方法

时间:2018-10-20来源:泰鼎恒业浏览次数:

其他性能试验方法

12.2.5. 1耐火极限试验方法

主要内容引自GB/T 9978. 1—2008《建筑构件耐火试验方法第1部分:通用要求》。叙述了各种结构构件在标准受火条件下确定其耐火性能的试验方法。

GB/T 9978.1—2008 修改采用 ISO 834-1: 1999《耐火试验建筑构件第1部分:通用要求》 (英文版)。

(1)试验装置

①一般要求 试验所使用的试验装置应满足以下要求:

a.特殊设计的试验炉能满足试件相应条款规定的试验条件;

b.应能设定并控制炉内温度,使其符合(2)①的规定;

c.应能控制和监视炉内热烟气压力,使其符合(2)②的规定;

d.安装试件的框架应安置在与试验炉相对应的位置上,能够达到适应加热、压力和支承条件;

e.应以适当的方式对构件进行加载及约束,并对荷载进行控制与监视;

f.应有测量炉内温度、试件背火面温度和试件结构内部温度的仪器;

g.应有相应测量试件变形量的仪器;

h.应有测定试件完整性是否符合⑥中描述的性能判定准则的仪器。

②试验炉 试验炉设计可采用液体或气体燃料,并且应满足以下条件:

a.对水平或垂直分隔构件能够使其一面受火;

b.柱子的所有轴向侧面都能够受火;

c.对不对称墙体能使不同面分别受火;

d.梁能够根据要求三面或四面受火(除加载部位)。

注:试验炉可设计成能使多个试件同时进行试验、并能够使所有仪器设备满足每一种构件测量的要求。

炉内衬材料采用耐高温的隔热材料,密度应小于1000kg/m3。炉内衬材料的最小厚度应为 50mm。

③加载装置 加载装置应能够提供根据(2)③确定的试件荷载。加载可采用液压、机械或重物。

加载装置应能够模拟均布加载、集中加载、轴心加载或偏心加载,根据试件结构的相应要求 确定加载方式。在加载期间,加载装置应能够维持试件加载量的恒定(偏差在规定值的±5%以内),并且不改变加载的分布。在耐火试验期间,加载装置应能够跟踪试件的最大变形量和变形速率。

加载装置不应有严重影响热量在试件内传播,不应阻碍热电偶隔热垫的使用并且不应影响 表面温度和/或变形的测量,同时不妨碍对背火面的观测。加载装置与试件表面的接触点的面积总和不应超过水平试件表面积的10%。

如果加热结束后仍需保持加载,应提前做好准备工作。

④约束和支承框架根据(2)④的规定, 试件应采用特定支承框架或其他方式提供边界和支承条件的约束。

⑤仪器

a.热电偶

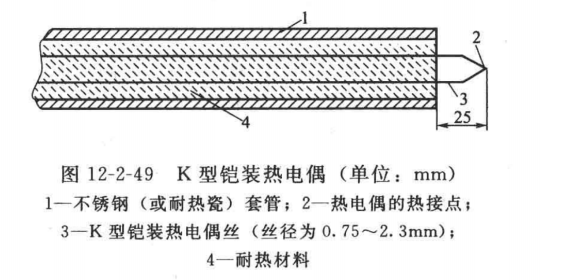

(a)炉内热电偶。炉内热电偶采用符合GB/ T 16839. 1规定的丝径为0.75〜2.30mm的镍铬- 镍硅(K型)热电偶,外罩耐热不锈钢套管或耐热瓷套管,中间填装耐热材料,其热端伸出套管的长度不少于25mm,如图12-2-49所示。测量和记录仪器应能在(5)和(6)规定的准确度条件下运行。

(b)背火面热电偶。试件背火面的温度应使用如图12-2-50所示的圆铜片式热电偶进行测量。为了得到良好的热接触,直径为0.5mm的热电偶丝应低温焊接或熔焊在厚0.2mm、直径为 12mm的圆形铜片上。热电偶可采用符合GB/T 1683.1规定的镍铬-镍硅(K型)热电偶,每个热电偶应覆盖长、宽均为30mm,厚度为(2.0± 0.5) mm的石棉衬垫或类似材料。除非对特殊构件的标准有特殊规定。隔热垫的密度应为 900kg/m3 ± 100kg/m3,热导率应为0. 117W/ (m·K)。测量和记录仪器应能在(1)⑥规定的准确度条件下运行。

试验过程中,平均温度、单点温度应能随时显示。

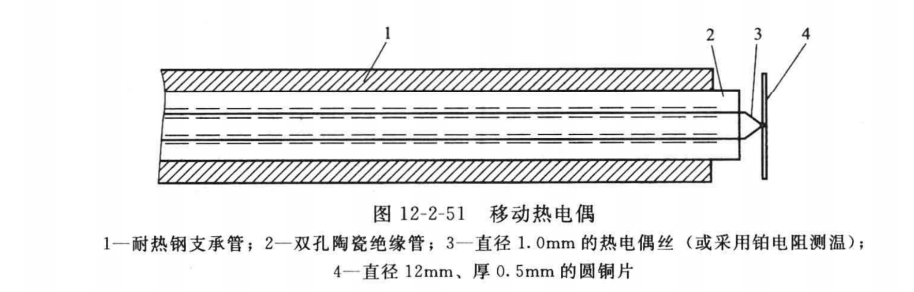

(c)移动热电偶。试验过程中当怀疑火面某位置的温度较高时,可使用一支或多支设计如图 12-2-51所示的移动热电偶,或是使用准确度和响应时间等于或小于图12-2-51中移动热电偶的其他温度测量仪器(如红外辐射测温仪)来测量该位置的温度。移动热电偶的测量端采用直径为 1.0mm的热电偶丝低温焊接或熔焊到直径为12mm、厚度为0.5mm的圆铜片上。热电偶可采用符合GB/T 16839. 1规定的镍铬-镍硅(K型)热电偶。移动热电偶的组件应提供手柄,以便在试件的背火面上能够任意移动。

(e)环境温度热电偶。在试验前和试验期间,试验室内试件附近应配一支外径3mm不锈钢铠装热电偶或铂电阻显示环境温度。热电偶可采用符合GB/T 16839.1规定的镍铬-镍硅(K 型)热电偶。热电偶或铂电阻的热端应避免受辐射热和通风的影响。

b.炉内压力测量探头通过如图12-2-52所示的测量探头测量炉内压力,测量和记录仪器应能在(1)⑥规定的准确度条件下运行。

d.变形测量仪。变形可使用机械、光学或电子技术仪器测量。仪器应与执行标准相一致 (例如挠度值的测量或压缩值的测量),且每分钟至少要读取数值并记录一次。应采取各种必要的预防措施以避免测量探头由于受热产生数值漂移。

e.完整性测量仪

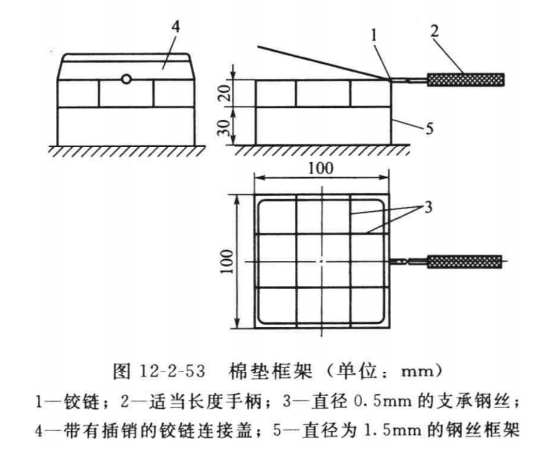

(a)棉垫。除非是特殊构件的特殊标准,完整性测量所使用棉垫应由新的、未染色的、柔软的脱脂棉纤维构成,不含有其他种类的纤维。棉垫厚20mm,长度和宽度各为100mm,质量约3〜4g。使用前应预先在温度为(100±5)℃的干燥箱内干燥至少30min。干燥后应保存在干燥器内或其他防潮的容器内,以备随时使用。为便于使用,棉垫应安装在如图12-2-53所示带有手柄的框架内。

a. 温度测量: 炉内 ±15℃;

环境和背火面 ±4℃;

其他 ±10℃。

b. 压力测量: ±2Pa

c. 加载测量:试验荷载的 ±2.5%。

d. 轴向压缩或膨胀值测量: ±0.5mm。

e. 其他变形量的测量: ±2mm

(2)试验条件

①炉内温度

a.升温曲线。按照上面(1)⑤a (a)规定的热电偶测得炉内平均温度,按式(12-2-46)(见图12-2-55)对其进行监测和控制:

T=345 lg(8t + 1) + 20 (12-2-46)

式中T——炉内的平均温度,℃;

t——时间,min。

de =( A-As)/As×100 (12-2-47)

式中de——偏差,%;

A——实际炉内时间-平均温度曲线下的面积;

As——标准时间-温度曲线下的面积。

de值应控制在以下范围内:

(a)de≤15% 从 5min<t≤10min;

(b)de≤[15 -0. 5(t-10)]% 从 10min<t≤30min;

(3)de≤[5-0. 083(t-30)]% 从 30min<t≤60min;

(4)de≤2. 5% 从 t〉60min。

所有的面积应采用相同的方法计算,即合计面积时的时间间隔在上述(a)的条件下不应超过1min,在(b)、(c)和(d)的条件下不应超过5min,并且从0min开始计算。试验开始见后面(5)③。

在试验开始10min后的任何时间里,由任何一个热电偶测得的炉温与标准时间-温度曲线所 对应的标准炉温不能偏差±100℃。

当试件易燃材料含量过高,在试验开始后,试件轰燃,引起炉温升高,导致炉温曲线与标准 曲线发生明显偏差,但是这种偏差的时间不应超过10min。

②炉内压差

a.—般要求。沿炉内高度方向存在着线性压力梯度,尽管压力梯度随炉内温度的改变会有轻 微的变化,仍要保证沿炉内高度处每米的压力梯度值为8Pa。

炉内指定高度处的压力值应是平均值,不考虑湍流等所引起的压力波动,且与炉外相同高度 处的压力相关联。依照后面(5)④b的规定对炉内的平均压力值进行监测,并控制炉内压力的变化,使其在试验开始5min后压力值为(15± 5)Pa,10min 后压力值为(17±3)Pa。

b.垂直构件。试验炉运行时,可控制距理论平面500mm高度处的炉内压力值为零,但通过适当调整中性压力平面的高度使得在炉内试件顶部的压力值不应超过20Pa。

c.水平构件。试验炉运行时,应控制试件底面以下100mm处的水平面或者检测梁时在吊顶水平底面以下100mm处的炉内压力值为20Pa。

③加载 试验室应清楚给出试验荷载确定的依据。试验荷载可根据下面的方法确定:

a.构成试件材料的实际测试性能和国家认可的建筑规范规定的设计方法;

b.构成试件材料的理论性能和国家认可的建筑规范规定的设计方法;

c.建筑结构规范依据实际应用确定的或由试验委托者为某一特定用途提供的实际构件荷载。

④约束和边界条件 试件应安装在特殊的支承和约束框架内。在试验中,支承末端和边界 的约束应采用不燃的柔性密封材料封堵,尽可能与实际应用一致。

一个边界条件提供膨胀、收缩或转动的约束,另一个边界条件提供试件变形自由变化的空间。检测试件可选择任意一个边界条件分别确定为约束和/或自由变化。边界条件的选择应通过 仔细分析其实际应用的条件加以确定。

如果构件试件在实际应用中的边界条件不确定或是变化的,应采用保守的方法在试件两边或 两端提供支承。

如果试验过程中应用了约束,应对试件约束部分在受到膨胀力、收缩力或扭矩作用之前的约 束状态进行描述。试验过程中,通过约束传导到试件的外部力和力矩应进行记录。

⑤环境条件 试验炉应安装在具有足够尺寸的试验室内,试验时应记录试验起始的环境温度。

⑥试验条件偏差 试验期间所达到的炉温、炉压或环境温度条件,如超过试件受火条件偏差上限,该情况下的试件试验应视为有效[见后面(7)试验的有效性]。

(3)试件准备

①试件设计试件结构材料、结构要求和安装方法应能够代表构件的实际使用状况。如果可能,试件的安装应采用建筑中的标准化工艺, 例如表面抛光等。独立试件的结构不应被改变 (例如不同的连接系统)。将试件安装在特定的支承和约束框架内产生的任何变化不能对试件的性能有较大的影响,并应详细记录在试验报告中。

②试件尺寸试件通常应采用实际尺寸,如果试件不能按实际尺寸进行试验,试件尺寸应符合相应标准规定的构件试验要求。

③试件数量对于每种规定支承结构或约束条件的建筑构件,应至少选取1个试件进行耐火试验。

对于结构对称的分隔构件,可用1个试件任选其中一面进行耐火试验。对于结构不对称的分 隔构件,试件数量的确定应符合下述规定:

a.如果要求构件的每一面都具有耐火性能,且无法确定薄弱面,则应选取不少于2个相同的 试件,分别代表构件的不同面进行耐火试验;

b.如果要求构件的每一面都具有耐火性能,且能确定薄弱面,则应选取1个试件,只对该薄 弱面进行耐火试验;

c.如果只要求构件的某一特定面具有耐火性能,则应选取1个试件仅对该面进行耐火试验。

④试件养护 试验时,可通过自然养护使试件的强度和含水量与预期的实际使用条件相似。如果试件含有水分或易于吸收水分,则应对试件进行干燥处理,直至达到规定要求才能进行 试验。干燥的规定要求是试件放置在相对湿度为 (50±20)%、温度为(23±5)℃的环境中达到平衡的状态。

一种达到干燥条件的方法是将试件放置在密闭室中(最低温度为15℃,最大相对湿度为 75%),经过必要的时间达到水分平衡。达到平衡的条件是间隔24h测量试件的质量,且两次测量的数值差不超过试件总重的0. 1%。

如果加速养护不会改变材料组分的性能或试件的水分分布(因为这些改变会影响试件的耐火性能),则可采用这种加速养护方法。高温养护的温度应低于材料的临界温度。

如果养护后不能达到规定的含水量,但吸收组分的强度已达到设计强度,试件也可进行耐火试验。代表性的试样可代试件进行养护确定含水量。代表性试样的构件应具有与试件相似的厚度和受火面,从而能够代表试件的水分损失。试件应养护至其含水量保持不变。

有关含水量的测定,相应构件的标准中可包含有附加的或可选择的规定。

⑤试件的确认 试验前,委托方应为试验室提供试验样品,其所有结构细节、图纸、主要组分及生产商和供应商列表。在测试开始前,向试验室及时完整地提供以上资料将有助于试验室根据提供的资料信息对试件进行一致性检验,并尽可能在试验开始之前处理好不一致的部分。为了确定组分的描述,特别是它的结构,与试验试件保持一致,试验室可以检验组分的构成或是要求提供一个或多个附加的备用试件。

如在试验前无法检查确认试件结构所有方面的一致性,在试验后也无法获得足够的数据,而必须依靠委托方所提供的信息时,应在试验报告中清楚地说明。试验室在试验报告中仍应全面正确地评定试件的设计,并在试验报告中准确地记录试件的结构细节。试件检验的附加程序将在具体产品的试验方法中规定。

(4)仪器使用

①温度测量

a.炉内热电偶。用于测量炉内温度的热电偶,应均布在试件附近以获得可靠的平均温度。 每类构件应按试验方法规定布置热电偶的数量和位置。

热电偶的位置不应受燃烧器火焰的直接冲击,并且距离炉内所有侧墙、底面和顶部不应小于 450mm。

固定的方式要确保在耐火试验期间热电偶不移动。

试验开始时,炉内热电偶的数量(n)应不少于试验方法中规定的最少数量。如果热电偶损坏,炉内剩n-1个热电偶时,试验室不需采取任何措施。如果试验时炉内热电偶的数量少于 n-1,试验室应更换热电偶,确保至少有n-1个热电偶在使用。

热电偶由于遭受跌落的碎片冲击及在连续使用中的损耗,仪器的敏感度会随着时间的推移有 轻微的降低。因此每次试验前应进行运行检查,确保仪器正常使用。如果仪器存在任何损坏、损耗或不正常运行的迹象,则不应再使用而应进行更换。

热电偶的固定不应嵌入或接触试件,除非测温端对位置有特殊要求。如果测温端的固定已嵌 入或接触试件,应通过建立相应的失效判定准则或是添加明确的附加信息将影响的结果降到 最低。

b.背火面热电偶。背火面热电偶的类型应依照上面(1)⑤a (b)的规定,与试件的背火面相接触,以测量平均温升和最高温升。

测量背火面平均温升的热电偶应布置在试件表面的中心位置,和平均每1/4区域的中心位 置。有波纹或筋状物的结构,可以在最厚和最薄的位置适当增加热电偶数量。热电偶的布置应距离热气流、结合点、交叉点和贯通连接紧固件 (如螺钉、销钉等),以及会被穿过试件的热烟气直接冲击的位置不应小于50mm。

附加热电偶应贴在背火面可能出现高温的位置,用于测量最高温升。如果在任意直径 150mm圆的区域内紧固件所占的总面积小于1%,热电偶不应贴在会产生较高温度类似螺钉、 钉子或夹子等紧固件上。热电偶不应贴在表面直径小于12mm非贯通紧固件上,对于表面直径小于12mm贯通紧固件,可使用特殊的测量仪器测温。对于特定构件,其背火面热电偶位置有更多其他要求,将在相应构件的试验方法中规定。

热电偶的隔热垫周围与试件表面应用耐高温胶完全粘接,并且在圆铜片与试件之间及圆铜片 与隔热垫之间不应有任何胶,也不应存在空隙,即使有,也十分细小。在无法使用胶粘接时,也可以使用别针、螺钉或回形针,但是它们只能与隔热垫接触,而不能与铜片接触。

c.移动热电偶。在试验期间任何可疑的高温点均应使用符合上面(1)⑤a (c)要求的移动热电偶。如果在使用移动热电偶20s内,温度没有达到150℃,则停止使用移动热电偶测温。若达到或超过150℃,则继续测温作为判定依据。使用移动热电偶测量时,应避开如螺钉、钉子或夹子等紧固件所在的位置,因为这些位置可能出现明显的温差;作为额外增加的热电偶,还应避开背火面热电偶的安装位置。

d.内部热电偶。在使用符合(1)⑤a (d) 要求的内部热电偶时,其位置不应影响试件的性能。包括敲击进入试件的钢部件,热接点应采用适当的方法固定在相应的位置上。要尽可能避免 热电偶丝的温度高于热接点温度。

注:无论什么条件下,热电偶的热电极应有大于等于50mm与热端处于同一等温区内。

e.环境温度热电偶。测量环境温度的热电偶 (或铂电阻)应安装在距离试件背火面(1.0 ±0.5)m处,但不应受到来自试件和/或试验炉热辐射的影响。

②压力测量 压力测量探头[见上面(1)⑤b]应安装在便于按上面(2)②规定的压力条件测量和监控炉内压力的位置,不应位于受火焰气流直接冲击的位置或排烟管路上。该探头测量管在炉内和穿过炉墙的部分应保持水平,这样炉内和炉外压力将处于相对相同的高度位置。如果使用的是T形测量探头,T形支管应保持水平方向。测量仪器输出炉压端的管道垂直截面应保持在室内环境温度。

a.垂直构件试验炉的测量探头。一个探头应置于距离中性压力面± 500mm范围内。另一个探头用于提供炉内垂直压力梯度的数据信息,该测量探头应置于在炉内距离试件顶部± 500mm 的范围内。

b.水平构件试验炉的测量探头。两个压力测量探头安装在同一水平面上相对应的不同位置。一个用于测控炉内压力,另一个用于对前一个压力测量探头进行校核。

③变形测量 试件变形测量仪器用于测量耐火试验过程中的试件变形速率和变形总量,或试验后的变形总量。

④完整性观测 试件完整性的测量可采用棉垫或缝隙探棒根据裂缝的位置和状态确定(在炉内负压区域发生的较大缝隙不宜采用棉垫判定完整性,或是不宜使用如图12-5-53所示的框架装置),并应符合如下要求。

a.棉垫。棉垫置于图12-5-53所示框架内,在试验进行的过程中发现有可疑的部位时,安放在试件该位置表面并贴近裂缝或窜出火焰的位置,持续30s或直到棉垫点燃(定义为炽烧或燃烧)。棉垫的位置可稍做调整以达到热气点燃棉垫的最佳效果。

如果裂缝附近的试件表面不规则,应注意确定在测量过程中棉垫框架的支承柄与棉垫和试件表面保持一定的空间。

操作者可采用“筛选检验”来判定试件的完整性。所谓“筛选检验”是在可能丧失的位置选 择短时间使用棉垫,或是采用单一棉垫在这个区域附近移动。棉垫烧焦表明失效,但应使用未用过的棉垫按规定的方法测定完整性。

在试件或试件局部无需满足隔热性的条件下,当试件背火面裂缝附近的温度超过300C时,不应使用棉垫测定完整性,应使用缝隙探棒测量完整性。

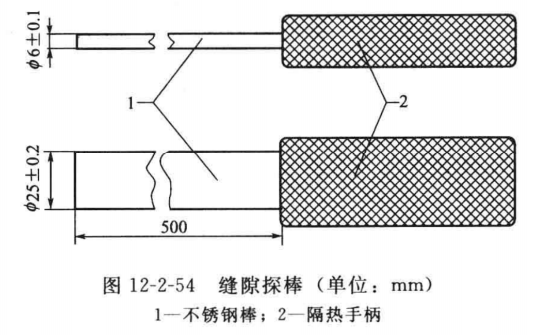

b.缝隙探棒。在使用缝隙探棒的位置,试件表面裂缝的尺寸大小应依据试件的明显变形速率间隔一定时间进行测定。两种缝隙探棒轮流使用,且在使用时不应存在不适当的外力。

(a)Ф6mm的缝隙探棒是否能够穿过试件进入炉内,并沿裂缝方向移动150mm的长度;

(b)Ф25mm的缝隙探棒是否能够穿过试件进入炉内。

在缝隙探棒移动路径上的细微阻挡,它们对热烟气穿过裂缝的流动过程产生极小甚至没有影响,可不予考虑使用探棒(例如穿过施工缝的小紧固件由于变形而产生缝隙)。

(5)试验方法

①约束应用 根据设计要求,将试件安装在刚性框架内从而得到相应的约束。这种方法在适当的条件下可应用于隔墙和楼板。在这种情况下,试件边缘和框架之间的缝隙应用刚性材料填充。

约束也可用液压或其他加载系统提供。提供的约束力或力矩会限制膨胀、收缩或转动。这种 情况下,这些约束力或力矩数值是重要的数据信息,应在整个试验过程中间隔一定时间进行测量。

②荷载使用对承载构件,试验荷载应在试验开始前至少15min时加载,并且加载的速率不发生波动。对此产生的相应变形应进行测量记录。如果在一定的试验荷载等级条件下,试件的组成材料发生明显的变形,则在试验前应保持所加的荷载值恒定,直到变形稳定。根据要求,试验期间荷载值应保持恒定,并且当试件发生变形时,加载系统应能够快速作出响应并保持荷载的恒定。

如果在加热终止后试件未坍塌,荷载应迅速卸载,除非需要监测试件的持续承载能力。对后一种情况,在报告中应清楚描述该试件的冷却过程,是否是人为冷却或移出试验炉冷却或打开试验炉冷却。

③试验开始试验开始前5min内,应对所有热电偶的初始温度记录进行一次检查,并进行数据记录。同时应记录试件的初始变形数据和试件初始条件。

试验时,记录试件内部初始平均温度值(如果存在)、试件背火面的初始平均温度值和环境温度值。当试验炉内接近试件中心的热电偶记录到50℃时,便可将其作为试验开始时间。同时,所有手动和自动的观察测量系统都应开始工作,按照下面(6)①规定的升温条件测量和控制试验炉炉温。

④测量和观测从试验开始,应进行以下相关的测量和观测。

a.温度测量。对试验期间的固定热电偶(除移动热电偶外所有热电偶),以时间间隔不超过 1min测量并记录温度值1次。

移动热电偶应符合上面(4)①c的要求。

b.炉压测量。炉内压力应进行连续测量和记录,或是在控制点时间间隔不超过5min测量记录1次。

c.变形测量。在试验过程中,试件相应变形量应进行测量和记录。对承重试件,在试件加载前和按要求进行加载后,都应进行尺寸测量,并在耐火试验过程中,间隔1min测量一次形变。变形速率根据测量的变形值进行计算。

(a)对于水平承重试件,在可能发生最大变形量的位置测量(对简支承构件,最大变形通常发生在跨度的中间)。

(b)对垂直承重试件,伸长(试件高度增加)应表示为正值,收缩(试件高度减少)表示为负值。

d.完整性观测。整个试验过程中应对分隔构件的完整性进行判定,并对以下各项进行观测记录。

(a)棉垫。记录棉垫被点燃的时间[按上面(4)①a规定的方法测量,棉垫发出炽烧或开始燃烧],同时记录棉垫被点燃的位置 (没有发出火光或燃烧的棉垫变焦现象可忽略不计)。

(b)缝隙探棒。按上面(4)①b规定的方法测量,记录缝隙探棒能通过试件裂缝的时间, 同时记录裂缝的位置。

(c)窜火。应记录试件背火面窜出火焰和持续的时间,同时记录窜出火焰的位置。

e.加载和约束。对承重试件,应记录试件承载能力丧失的时间。为维持其约束条件,力和/或力矩所发生的适当改变应记录。

f.—般现象。试验期间应对试件的试验现象进行观察,如果试件结构出现变形、开裂、材料熔化或软化、材料剥落或烧焦等相关现象,应记录在报告中。如果背火面冒出大量浓烟气的现象应记录在报告中。

⑤试验的终止试验有以下任意一个原因时,试验应终止:

a.威胁人员安全或可能损坏仪器设备;

b.达到选定的判定准则;

c.委托方提出要求。

在b条件下试件丧失完整性和隔热性后,委托方提出要求时,试验可继续进行以获得附加数据。

(6)判定准则

①一般要求本条款描述了对不同形式的建筑耐火构件在标准耐火试验条件下的性能判定准则。对特殊类型的建筑耐火构件要在一般的性能判定准则基础上增加部分特殊条款,或是对原条款进行部分修改。

试件应满足的耐火性能,包括承重构件的稳定性和建筑分隔构件完整性和隔热性,其判定准 则用时间长短表示。如果试件所代表的建筑构件要同时达到以上几个性能,则应同时从几个方面进行判定。

②判定准则的细则试件的耐火性能应从以下一个或多个方面进行性能判定。

建筑结构的某些构件,可能需要在相应标准中规定相应的性能判定准则。

a.承载能力试件在耐火试验期间能够持续保持其承载能力的时间。判定试件承载能力的参 数是变形量和变形速率。试件变形在达到稳定阶段后将会发生相对快速的变形速率,因此依据变形速率的判定应在变形量超过L/30之后才可应用。

对GB/T 9978的结论,试件超过以下任一判定准则限定时,均认为试件丧失承载能力。

(a)抗弯构件 极限弯曲变形量

D=L2/400d (12-2-48)

极限弯曲变形速率

dD/dt=L2/9000d (12-2-49)

式中L——试件的净跨度,mm;

d——试件截面上抗压点与抗拉点之间的距离,mm。

D——极限弯曲变形量,mm;

dD/dt——极限弯曲变形速率,mm/min。

(b)轴向承重构件 极限轴向压缩变形量

C=h/100 (12-2-50)

极限轴向压缩变形速率

dC/dt= 3h/1000 (12-2-51)

式中 h——初始高度,mm;

C——极限轴向压缩变形量,mm;

dC/dt——极限轴向压缩变形速率,mm/min。

b.完整性 试件在耐火试验期间能够持续保持耐火隔火性能的时间。试件发生以下任一限 定情况均认为试件丧失完整性:

(a)依据上面(4)④a进行试验,棉垫被点燃;

(b)依据上面(4)④b的规定,缝隙探棒可以穿过;

(c)背火面出现火焰并持续时间超过10s。

c.隔热性 试件在耐火试验期间持续保持耐火隔热性能的时间。试件背火面温度温升发生超过以下任一限定的情况均认为试件丧失隔热性。

(a)平均温度温升超过初始平均温度140℃;

(b)任一点位置的温度温升超过初始温度 (包括移动热电偶)180℃(初始温度应是试验开始时背火面的初始平均温度)。

(7)试验的有效性 当试验装置、试验条件、试件准备、仪器使用、试验程序等条件均在 GB/T 9978.1规定的限制条件之内时,试验结果有效。

当试验炉内温度、炉内压力和试验环境温度等试件受火条件超出上面(2)规定的偏差上限时,也可以考虑试验结果的有效性。

(8)试验结果表示

①耐火极限试件的耐火极限是指满足相应耐火性能判定准则的时间。

②判定准则

a.隔热性和完整性对应承载能力。如果试件的“承载能力”已不符合要求,则将自动认为试 件的“隔热性”和“完整性”不符合要求。

b.隔热性对应完整性。如果试件的“完整性”已不符合要求,则将自动认为试件的“隔热性”不符合要求。

③提前终止试验在相关的性能判定准则条件下,如果在试件丧失性能判定准则之前终止试验,则应陈述终止试验的原因。在试验结果中应给出并确认试验终止的时间。

④结果表示以下是举例说明承重分隔构件耐火试验结果的表示方法。在该例中隔热性和完整性不符合判定准则的要求,并且在试件垮塌之前委托方要求终止试验。

例如,结果表示为承载能力≥128min (委托方要求终止试验):

完整性 120min

隔热性 110min

注:如果由于背火面温度较高导致不能使用棉垫,此情况应说明。

(9)试验报告试验报告应在显著位置描述以下内容。

“试验报告应提供试件的详细结构资料、试验条件及试件按本规定的方法进行试验所获得的 试验结果。若试件在尺寸、详细结构资料、荷载、应力、约束或边界条件方面存在较大偏差 时,则试验结果无效。”

试验报告应含与试件及耐火试验相关的所有重要信息,包括以下项目和在试件试验标准中规定要求的单独项目:

①试验室的名称和地址,唯一的编号和试验日期;

②委托方的名称和地址,试件和所有组成部件的产品名称和制造厂,如果缺少该信息应进行说明;

③试件的详细结构和组装程序方法,在试件图中含有结构尺寸,如有可能可附带照片、使用材料的相关性能;

④对试件耐火性能的判定及判定方法有一定影响的信息,例如,试件的含水率及养护期信息;

⑤对承重构件试件的加载量及其计算依据;

⑥使用的支承和约束条件及其选择的理由;

⑦所有热电偶、变形测量和压力测量仪器的安装位置信息和试验时从这些仪器上所测的数据制成的曲线或图表;

⑧试验期间试件发生现象的描述,并且依据上面(6)的判定准则所确定试验的终止;

⑨试件的耐火极限表示见上面(8)的规定;

⑩对于非对称分隔构件,试件应进行正面和反面两个方向的耐火试验,取最小值确定结果的有效性。除非能确定其薄弱面,只对该面进行耐火试验确定结果的有效性。

12.2.5.2不燃性试验方法

隔墙条板等的不燃性试验采用GB/T 5464《建筑材料不燃性试验方法》规定的方法试验,详见本手册24. 3. 3。

12.2.5.3空气声计权隔声量测量方法

隔墙条板等的空气声计权隔声量采用GBJ75《建筑隔声测量规范》规定的方法测量,详见本手册25. 3。